加工技術

HOME〉加工技術

コーテックの加工技術

日本トップクラスの加工技術を持つコーテックでは、

使用する繊維や樹脂の特性に合わせたコーティング加工技術で、繊維に新たな価値をプラスしています。

3,600mmの広幅での加工も対応でき、意匠性と機能性を両立させています。

使用する繊維や樹脂の特性に合わせたコーティング加工技術で、繊維に新たな価値をプラスしています。

3,600mmの広幅での加工も対応でき、意匠性と機能性を両立させています。

-

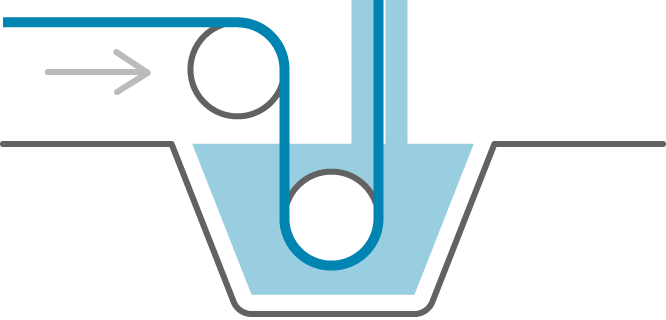

樹脂含浸

織物や不織布を薬液槽中に連続的に浸漬した後、余剰液をゴムロールで搾り取り、乾燥して仕上げます。乾燥機はタテ型のノンタッチドライヤー、ヨコ型のテンタードライヤーを使用。テンタードライヤーでは基布の両耳部をピンシートに固定し、宙づり状態で搬送しながら熱風乾燥します。薬液の種類により風合い等の調整をするとともに、さまざまな機能剤の添加が可能です。

織物や不織布を薬液槽中に連続的に浸漬した後、余剰液をゴムロールで搾り取り、乾燥して仕上げます。乾燥機はタテ型のノンタッチドライヤー、ヨコ型のテンタードライヤーを使用。テンタードライヤーでは基布の両耳部をピンシートに固定し、宙づり状態で搬送しながら熱風乾燥します。薬液の種類により風合い等の調整をするとともに、さまざまな機能剤の添加が可能です。ナイフコーティング

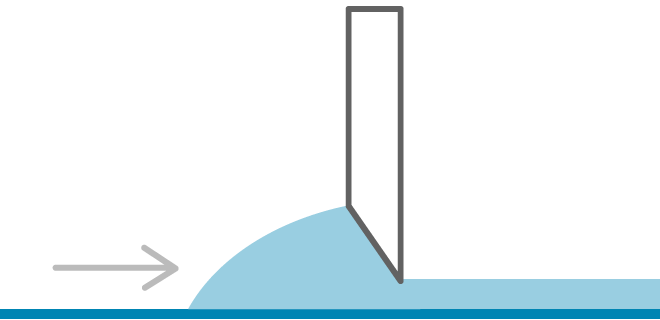

1.機械発泡樹脂コーティング

水系樹脂に空気を入れ高速攪拌することで樹脂液の発泡ペーストをつくり、基布片面にコーティングします。発泡した樹脂ペーストは乾燥すると連続気泡のある多孔質となり、通気性のある柔軟な被膜を形成します。2.ペースト樹脂コーティング

樹脂を発泡することなく、増粘する等により基布にコーティングします。基布への接着強度が得られやすく、滑脱防止、通気止め等に好適です。ロータリースクリーンコーティング

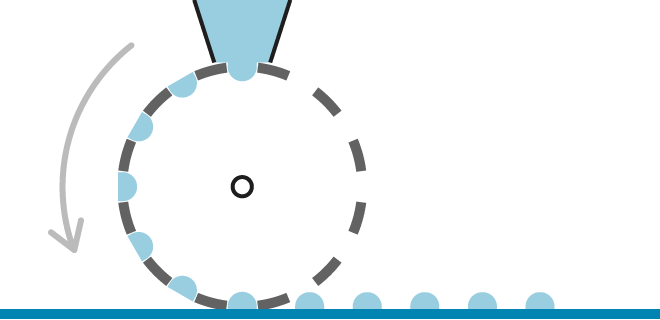

通常捺染に使用されるアプリケーターであるロータリースクリーンを、コーテックではドットコーティングに利用しています。ガルバノ版と呼ばれる肉厚の円筒に、用途に適した大きさ、個数、形状(配置)の穴がたくさん開いたロータリースクリーンを作成し、基布に樹脂をコーティングするものです。

通常捺染に使用されるアプリケーターであるロータリースクリーンを、コーテックではドットコーティングに利用しています。ガルバノ版と呼ばれる肉厚の円筒に、用途に適した大きさ、個数、形状(配置)の穴がたくさん開いたロータリースクリーンを作成し、基布に樹脂をコーティングするものです。パウダードットコーティング

ホットメルト接着性のパウダーを、グラビアロールで基布の上に点状に置き、加熱定着させる方式です。グラビアロールとは金属ロール表面に細かな凹みのあるロールで、凹みに入れ込んだ樹脂パウダーを基布に転写します。

ホットメルト接着性のパウダーを、グラビアロールで基布の上に点状に置き、加熱定着させる方式です。グラビアロールとは金属ロール表面に細かな凹みのあるロールで、凹みに入れ込んだ樹脂パウダーを基布に転写します。染色

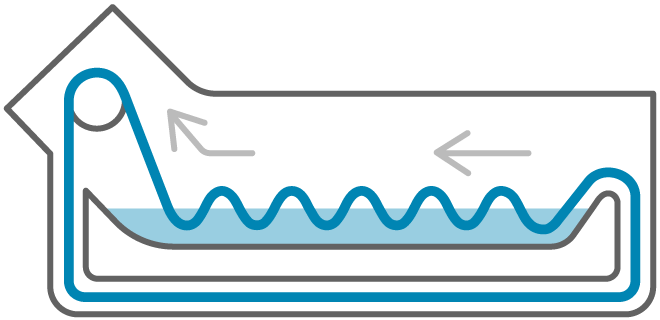

基布をロープ状に繋いで染色缶に充填し、染液の流れにより、回転させながら染めていく高圧液流染色機で染色します。染液を浸した後、ゴムロールで絞り乾燥することで染色する手法もあります。染液のほか、バインダー入りの顔料による着色も可能です。

基布をロープ状に繋いで染色缶に充填し、染液の流れにより、回転させながら染めていく高圧液流染色機で染色します。染液を浸した後、ゴムロールで絞り乾燥することで染色する手法もあります。染液のほか、バインダー入りの顔料による着色も可能です。その他の加工技術

●インクジェットプリント(昇華転写方式)

デジタル画像データをもとに、分散染料インクで転写紙に印刷した後、基布に熱転写することにより鮮明で耐久性のあるプリント加工が可能です。2,500mm幅までのプリントができ、小ロットから対応できるメリットがあります。●プリーツ

織物や不織布を折り畳み加熱することで、耐久性のあるプリーツ加工を行います。基布幅2,070mm・山高さ10~50mmの対応が可能です。●単板カット

含浸加工やコーティング加工等により硬く仕上げた基布を一定の長さ、一定の厚さの板状にして納品します。カバンの芯材等に使用されています。●モアレエンボス

強い圧力をかけたロールの間に生地を通し、凹凸柄を付ける加工です。織物のヨコ糸との干渉により、木目や波形の模様を付けることが可能です。(コーテックではインチ当たり33本の溝を彫ったロールを保有)●フィルム基材へのコーティング

210mm幅、350mm幅と対応できる幅は狭いですが、フィルム基材にコンマコーター等で薄膜のコーティングができます。350mm幅の加工機は、UV硬化設備も保有しています。●ボンディング

事前に熱可塑性の樹脂をコーティングし、別工程で熱圧着する方式で生地を貼り合わせます。この方式により、従来難しいとされた素材のボンディングや、小ロットからの対応が可能です。